一、设备定义

单轴撕碎机是一种以单个旋转主轴为核心工作部件的破碎设备,主要用于将各类固体物料(如废金属、塑料、木材、橡胶等)破碎成较小粒度的碎片,以便后续的回收再利用、运输或处理。其核心特点是依靠单主轴上的刀具与固定刀具(或衬板)之间的剪切、撕裂作用实现物料破碎,适用于处理硬度中等、韧性较强的物料,在环保回收、工业生产预处理等领域应用广泛。

二、工作原理

进料阶段:物料通过人工投料、输送带或料斗进入撕碎机的进料口,进料口通常设有防护装置(如安全光栅、挡板),防止物料飞溅或人员误触。

破碎阶段:设备启动后,单根主轴以设定转速(通常为 10-60 转 / 分钟,根据物料特性调整)旋转,主轴上均匀分布的动刀具(多为爪型、钩型或刃口型)与机体内固定的定刀具形成剪切间隙。当物料进入动、定刀具之间时,动刀具随主轴旋转产生的扭矩将物料夹住,通过剪切、撕裂和挤压的复合作用,将大块物料逐步破碎成符合要求的小块。

出料阶段:破碎后的物料通过主轴下方的筛网(筛孔尺寸可根据需求更换,常见范围为 10-100mm)筛选,符合粒度要求的物料从筛网孔落下,由输送带或收集箱收集;未达标的大块物料则留在破碎腔中,继续被刀具破碎,直至满足粒度要求后排出。

三、结构组成

(一)核心部件

主轴:采用高强度合金钢材(如 40CrNiMoA)锻造而成,经过调质处理,具备高刚性和抗疲劳性,可承受破碎过程中的大扭矩和冲击力。主轴表面设有精准的刀具安装槽,确保动刀具定位准确,避免运行时出现晃动。

刀具:分为动刀具和定刀具,材质多为高硬度合金工具钢(如 SKD11、H13),经淬火处理后硬度可达 HRC58-62,具备优异的耐磨性和抗冲击性。动刀具通常为可拆卸式设计,磨损后可单独更换,降低维护成本;定刀具固定在破碎腔内壁,与动刀具形成合理剪切角度,保证破碎效率。

筛网:位于破碎腔底部,采用钢板冲孔或编织网制成,根据出料粒度需求选择不同孔径的筛网。筛网可快速拆卸更换,方便调整破碎后物料的粒度,同时起到阻挡未破碎物料排出的作用。

(二)辅助系统

进料系统:包括进料斗、输送带(可选)和进料控制装置。进料斗根据物料形态设计,如处理大件物料时采用宽口斗,处理散状物料时采用封闭料斗;输送带可实现自动化连续进料,提高生产效率;进料控制装置(如闸门、变频调速输送带)可调节进料速度,避免破碎腔堵塞。

传动系统:由电机、减速器、联轴器组成。电机通常选用三相异步电机,根据设备功率(常见 5.5-160kW)选择合适型号;减速器多为硬齿面圆柱齿轮减速器或行星减速器,具备高传动效率(90% 以上)和大扭矩输出能力,将电机转速降低至主轴所需的工作转速;联轴器用于连接电机与减速器、减速器与主轴,吸收运行过程中的冲击和振动,保护设备部件。

控制系统:采用 PLC 控制系统,配备触摸屏操作界面,可实现设备的启动、停止、转速调节、过载保护等功能。当破碎腔出现堵塞或负载过大时,系统会自动停机并报警,避免电机烧毁或部件损坏;部分高端机型还支持远程监控和故障诊断,方便设备管理。

防护系统:包括机身防护罩(防止物料飞溅和人员接触运动部件)、安全光栅(进料口处,当有物体遮挡时立即停机)、过载保护装置(如扭矩限制器、电流保护器),确保设备运行安全。

四、应用领域

废品回收行业:处理废塑料(如塑料瓶、塑料薄膜、塑料桶)、废橡胶(如轮胎、橡胶制品边角料)、废纸(如纸箱、废纸卷)、废金属(如薄铁皮、铝型材边角料,需搭配专用刀具),将废料破碎后便于打包运输或进一步加工(如塑料造粒、金属熔炼)。

塑料橡胶行业:在生产过程中处理不合格产品、边角料(如塑料板材余料、橡胶密封圈废料),破碎后可重新回用于生产,降低原材料浪费,提高资源利用率。

木材加工行业:破碎废木材(如家具边角料、建筑废木方、树枝树干),破碎后的木片可用于制作人造板、生物质燃料(如木屑颗粒)、纸浆等。

餐厨垃圾处理:对餐厨垃圾(如剩饭剩菜、果皮菜叶)进行预处理破碎,减小物料体积,便于后续的发酵、脱水或厌氧处理,提高垃圾处理效率。

医疗垃圾处理:在医疗垃圾无害化处理前,将医疗废塑料(如注射器外壳、输液瓶)、废纱布等破碎,防止医疗垃圾被非法回收利用,同时减小后续焚烧或消毒处理的难度。

五、选型要点

物料特性:根据物料的材质(硬度、韧性)、形态(块状、片状、纤维状)、湿度选择合适的机型。例如,处理硬塑料、薄金属时,需选择高扭矩、刀具硬度高的机型;处理含水量高的餐厨垃圾时,需选择防腐蚀的机身材质(如不锈钢)和不易堵塞的筛网。

产量需求:根据实际生产中每小时的物料处理量(常见产量范围为 0.5-20 吨 / 小时)选择设备型号,避免选型过小导致产能不足,或选型过大造成能源浪费。通常需预留 10%-20% 的产能余量,应对物料波动。

出料粒度:根据后续处理工艺要求确定所需的出料粒度,进而选择对应孔径的筛网。若后续需进行精细加工(如塑料造粒),需选择小孔径筛网(如 10-20mm);若仅用于运输减容,可选择较大孔径筛网(如 50-100mm)。

自动化程度:根据生产流程需求选择手动或自动化机型。小型生产线可选择手动投料机型,成本较低;大型连续生产线建议选择配备自动进料、自动出料、自动报警的全自动机型,减少人工操作,提高生产稳定性。

场地与能耗:考虑设备的安装空间(长宽高尺寸)和电源条件(电压、频率),选择符合场地要求的机型;同时关注设备的能耗指标(如每处理 1 吨物料的耗电量),优先选择节能型设备,降低长期运行成本。

六、维护保养

日常检查:

开机前检查刀具是否松动、磨损,若刀具刃口变钝或出现崩裂,需及时打磨或更换;

检查主轴、轴承的润滑情况,确保润滑油(脂)充足,油质正常,若润滑油不足或变质,需及时补充或更换;

检查进料口、破碎腔是否有异物(如金属块、石块),避免开机后损坏刀具或主轴;

检查电气系统(电线、插头、控制系统)是否正常,有无漏电、故障报警现象。

定期保养:

每周对传动系统进行检查,紧固电机、减速器的地脚螺栓,检查联轴器的弹性垫是否磨损,必要时更换;

每月对主轴轴承进行维护,清洗轴承并加注新的润滑脂,检查轴承间隙,若间隙过大需更换轴承;

每季度对刀具进行全面检查,测量刀具的磨损量,若磨损超过规定值(如刃口磨损量大于 2mm),需整体更换动刀具或定刀具;

每半年对设备整体进行拆解检查,清理破碎腔内的积料和杂物,检查机身结构是否有变形,修复或更换损坏的部件。

故障处理:

若设备启动后无反应,检查电源是否正常、急停按钮是否复位、过载保护是否触发,排除故障后重新启动;

若破碎过程中出现异响,可能是刀具松动、物料中混入硬异物或轴承损坏,需立即停机,排查并解决问题后再运行;

若出料粒度不均匀或产量下降,检查筛网是否堵塞、刀具是否磨损严重,清理筛网或更换刀具后即可恢复正常。

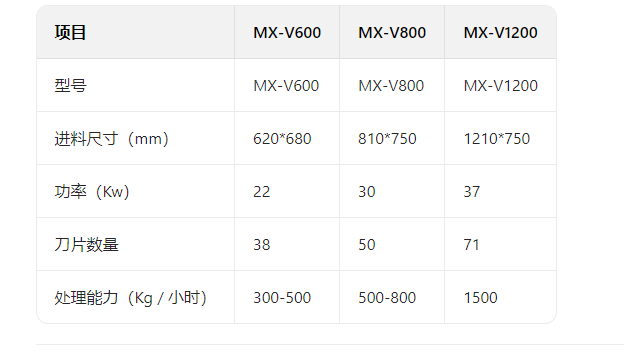

规格参数表:

单轴撕碎机-环保设备-江西铭鑫

单轴撕碎机-环保设备-江西铭鑫